ขั้นตอนการผลิตถุงพลาสติก

กว่าจะมาเป็นถุงพลาสติกซัก 1 ใบ มีขั้นตอนวิธีการ หรือกระบวนการอย่างไรบ้าง มาดูกัน เผื่อว่า...การที่เราใช้แล้ว จะทิ้งลงถังขยะ อาจจะฉุกคิดซักนิดถึงกระบวนการที่เยอะแยะมากมาย

เผื่อเปลี่ยนใจนำถุงพลาสติกที่เตรียมทิ้ง มาใช้ให้เกิดประโยชน์สูงสุด เพื่อเป็นการลดขยะให้กับโลกใบนี้กันนะครับ

แม้เราจะเป็นผู้ผลิตถุง และอยากให้คนซื้อกับเราบ่อย ๆ แต่เราก็คิดเสมอว่า อยากมีส่วนร่วมในการอนุรักษ์โลกใบนี้นะครับ

เอาหล่ะ ไปดูกันเลยครับ...

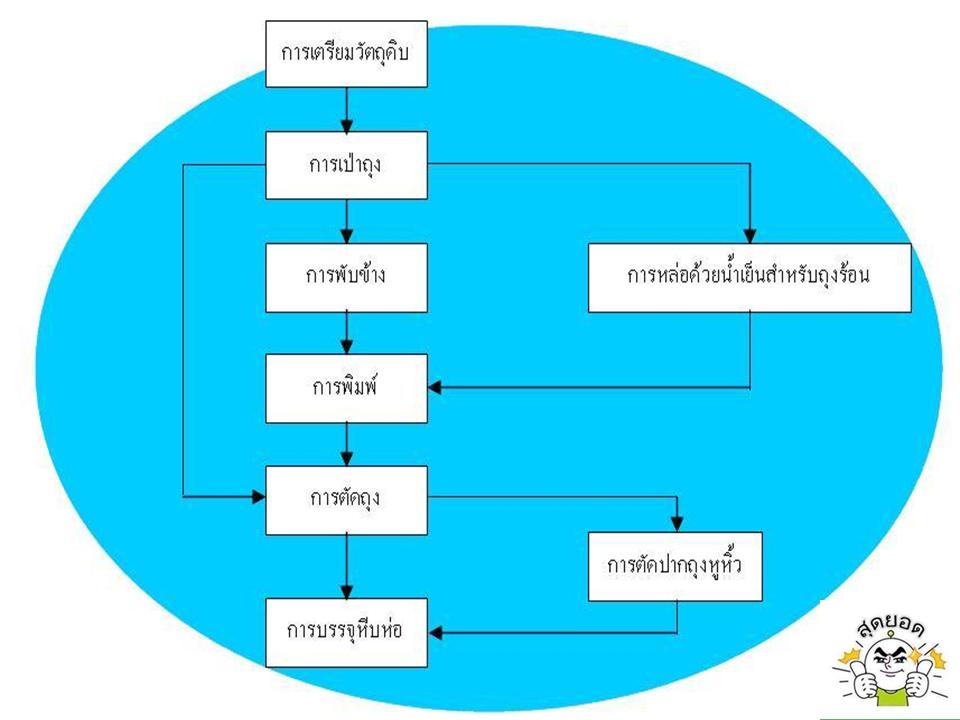

1) การเตรียมวัตถุดิบ เริ่มจากการนำเอาวัตถุดิบ ได้แก่ เม็ดพลาสติกชนิดต่างๆ ตามความเหมาะสมของชนิดและปริมาณของถุงพลาสติกที่ต้องการมาผสมกับสีในอัตราส่วนที่เหมาะสม ถ้าต้องการถุงพลาสติกที่ไม่มีสี ก็ไม่ต้องผสมสี จากนั้นนำวัตถุดิบไปเทเข้าเครื่องเป่าถุง

2) การเป่าถุง เครื่องเป่าถุงจะทำการหล่อเม็ดพลาสติกโดยใช้ความร้อนในแม่แบบรีด โดยที่ เกลียวรีดจะรีดหมุนอัดเม็ดพลาสติกผ่านเข้าในส่วนให้ความร้อน ซึ่งมีอุณหภูมิ 300-500 องศาฟาเรนไฮต์ เม็ดพลาสติกที่หลอมเหลวจะถูกอัดผ่านแม่แบบด้วยแรงอัด 500-600 ปอนด์ต่อตารางนิ้ว จากนั้นจะเป่าอากาศเข้าไปในช่องอากาศให้พลาสติกพองตัวตามขนาดที่ต้องการ ชิ้นงานที่ได้จะมีลักษณะเป็นหลอดพลาสติกขนาดใหญ่ ซึ่งจะถูกส่งผ่านลูกกลิ้งที่มีความเรียบสนิทอีกครั้งเพื่อรีดพลาสติกให้อยู่ในลักษณะแบน ตลอดจนป้องกันอากาศภายในไม่ให้ออกจากช่องพลาสติกได้ เพื่อให้อากาศที่อยู่ภายในมีปริมาณคงที่และจะได้ถุงพลาสติกขนาดเท่าเดิม ท้ายสุด ชิ้นงานที่ออกมาจะมีลักษณะแบนและม้วนไว้เพื่อรอการพิมพ์หรือตัดเย็บต่อไป

3) การพับด้านข้างสำหรับถุงหิ้ว สำหรับถุงหิ้วชนิดพับด้านข้าง หลังจากที่ได้ชิ้นงานที่มีลักษณะเป็นหลอดพลาสติก ส่งผ่านลูกกลิ้งในครั้งแรกแล้ว ขั้นต่อไปคือการพับด้านข้างโดยมีไม้ยันด้านข้างทั้งสองด้านไว้แล้วส่งชิ้นงานพลาสติกผ่านลูกกลิ้งอีกครั้งหนึ่งเพื่อเก็บไว้เป็นม้วนรอการพิมพ์หรือตัดเย็บต่อไป

4) การหล่อน้ำเย็นสำหรับถุงร้อน ขั้นตอนนี้เป็นการผลิตถุงร้อนที่ใช้เม็ดพลาสติกโพลีโพรพิลีนเป็นวัตถุดิบ ซึ่งมีจุดหลอมละลายสูงกว่าเม็ดพลาสติกที่ใช้ในการผลิตถุงพลาสติกชนิดอื่น ชิ้นงานพลาสติกที่ได้จึงต้องผ่านการหล่อเย็นด้วยน้ำอีกครั้งหนึ่ง

5) การพิมพ์ลายถุง หลังจากที่เครื่องเป่าทำการเป่าถุงพลาสติกออกมาเป็นม้วนแล้ว หากต้องการพิมพ์ลายถุงหรือยี่ห้อ ก็จะต้องทำการพิมพ์ถุงก่อนที่จะเข้าเครื่องตัดและเย็บถุง ม้วนพลาสติกจะถูกส่งผ่านแบบแม่พิมพ์ที่แกะเป็นลวดลายหรือยี่ห้อไว้ หากลวดลายหรือยี่ห้อนั้นมีหลายสี ก็จะต้องทำการพิมพ์ม้วนพลาสติกตามจำนวนสีที่ต้องการพิมพ์เป็นลำดับไป

6) การตัดและเย็บถุง ขั้นตอนนี้ทำโดยเครื่องตัดและเย็บถุง ซึ่งทำการตัดและเย็บถุงเสร็จภายในกระบวนการเดียวกัน ม้วนพลาสติกจะถูกส่งผ่านเข้าเครื่องเย็บด้วยความร้อนรีด จากนั้นจะผ่านไปเข้าขั้นตอนการตัดเพื่อให้ได้ขนาดและความยาวตามที่ต้องการ

7) การตัดปากถุง ถุงพลาสติกชนิดหูหิ้วที่ผ่านการเย็บเรียบร้อยแล้วจะถูกนำมาเข้าเครื่องตัดปากถุงเพื่อทำหูหิ้ว

8) การบรรจุหีบห่อ เป็นขั้นตอนสุดท้ายของการผลิตเพื่อรอการขนส่งและจำหน่าย

เทคโนโลยีการผลิต

การผลิตถุงพลาสติกในปัจจุบันใช้ระบบอัตโนมัติเป็นส่วนใหญ่ เนื่องจากเครื่องจักรทำงานได้อดทนและมีความแน่นอนแม่นยำสูง ประกอบกับอัตราค่าจ้างแรงงานในประเทศไทยที่สูงขึ้นมาก ทำให้เครื่องจักรอัตโนมัติถูกนำมาใช้มากขึ้น ซึ่งมีส่วนช่วยควบคุมของเสียที่อาจจะเกิดขึ้น และทำให้ลดเวลาในการผลิตได้มาก เมื่อเทียบกับปริมาณ โดยแต่เดิมระยะเวลาในการผลิตถุงแต่ละขนาด อาจจะต้องใช้เวลามากถึง 30 วัน แต่ปัจจุบันอาจจะใช้เวลาไม่เกิน 2-5 วัน ก็สามารถผลิตถุงพลาสติกขนาดใหม่ ๆ ส่งออกสู่ตลาด และผู้บริโภคได้แล้ว สำหรับเครื่องมือหรือเทคโนโลยีที่นำมาใช้มีดังนี้

1) เครื่องฉีด ปัจจุบันเป็นระบบควบคุมด้วยคอมพิวเตอร์ สามารถกำหนดค่าต่างๆ ในการฉีด เช่น อุณหภูมิ ความเร็วฉีด การอัดรีด ทำให้สามารถฉีดชิ้นงานที่ยากได้โดยมีการสูญเสียน้อยมาก นอกจากนี้ ยังมีการพัฒนาเครื่องฉีดใหม่ๆ ขึ้นอยู่ตลอดเวลาให้เหมาะสมกับลักษณะงานและผลิตภัณฑ์ที่หลากหลายมากขึ้น

2) เครื่องเป่าฟิล์ม ส่วนใหญ่ยังคงใช้หลักการทำงานแบบเดิมทั้งการผลิตฟิล์มชั้นเดียวหรือหลายชั้น แต่เครื่องเป่าฟิล์มที่ผลิตขึ้นในประเทศไทยยังจะต้องพัฒนาการควบคุมความหนาให้คงที่และแม่นยำมากขึ้น นอกจากนี้ ก็ยังมีการพัฒนาระบบต่างๆ เพื่อสนับสนุนหรือชดเชย เช่น ระบบม้วนตึงและม้วนฟิล์ม (Rotating Hual-Off / Winder Combination) ระบบเครื่องอัดฉีดและหัวดายหมุน (Rotating Extruder And Die) และระบบหมุนเฉพาะหัวดาย (Rotating Or Revolving Hand-Off Element) เป็นต้น

3) เครื่องเป่า (Blow Moulding Machine) ส่วนใหญ่ยังเป็นเครื่องเป่าแบบ Extrusion Blow Moulding โดยใช้กระบวนการแบบเดิมคือ ระบบฉีด-ยืด-เป่า (Injection-Stretch-Blow Moulding: Isbm) อาจเป็นระบบเบ็ดเสร็จในเครื่องเดียว เหมาะสำหรับการผลิตที่มีปริมาณการผลิตต่ำ แต่ในการผลิตปริมาณมาก ๆ มักใช้ระบบฉีด Preform ก่อนจะผ่านความร้อน ยืด แล้วเป่าอีกครั้งหนึ่ง

4) ระบบอัดฉีด (Extrusion Systems) เป็นระบบการขนส่งเม็ดพลาสติกและป้อนเม็ดพลาสติกเข้าสู่กระบวนการขั้นตอนอื่นๆ เพื่อขึ้นรูป

การควบคุมคุณภาพการผลิต

การตรวจสอบคุณภาพในกระบวนการผลิต สามารถทำได้โดยสะดวกรวดเร็ว และค่อนข้างมีประสิทธิภาพ โดยการทดสอบทางด้านกายภาพ เช่น ขนาด (กว้าง ยาว หนา) น้ำหนัก ความแข็งแรง และความสวยงาม เป็นต้น โดยแผนกควบคุมคุณภาพ (Quality Assurance Lab) ต้องทำการตรวจสอบคุณสมบัติการใช้งาน ความแข็งแรง ดังนี้

1) Tensile Strength ทดสอบความแข็งแรงของฟิล์ม

2) Dart Impact Tester ทดสอบการทนต่อแรงกระแทก

3) Jog Tester ทดสอบจำลองการใช้งานถุง

4) Elmendorf การทนต่อแรงฉีก

5) Haze Gard ทดสอบการส่องผ่านของแสง เพื่อความสวยงาม

6) Micrometer เครื่องวัดความหนา

7) เครื่องชั่ง ตรวจสอบน้ำหนัก

การตรวจสอบคุณสมบัติดังกล่าว ผู้ผลิตและจำหน่ายเพื่อการส่งออก จำเป็นต้องมีเครื่องมือและอุปกรณ์ในการทดสอบเหล่านี้ เนื่องจากต้องแนบผลการทดสอบหรือเอกสารยืนยันคุณสมบัติไปพร้อมกับสินค้าทุกครั้งที่จัดส่ง แต่หากเป็นผู้ผลิตหรือจำหน่ายในประเทศจะไม่ได้ให้ความสำคัญ และไม่มีผลการทดสอบจัดส่งให้กับผู้ซื้อ ยกเว้นแต่ผู้ซื้อจะร้องขอเป็นกรณีพิเศษ ทั้งนี้ ในประเทศไทยนั้นมีมาตรฐานกลางสำหรับคุณสมบัติถุงพลาสติกคือ มอก. 1116-2535

บันทึกบทความ ณ 21.00 น. วันที่ 29-11-58

ARTICLE

1 ปีที่ผ่านมา

ฟิล์มหด ใช้ไดร์เป่าผม ได้หรือเปล่า !!!เป็นคำถามยอดฮิต ที่ลูกค้าหลาย ๆ ท่าน มักสอบถามเข้ามา หากตอบตรง ๆ ว่า ไดร์เป่าผม หดฟิล์มหด หรือ แคปซิลที่หุ้มขอบฝา ได้หรือเปล่า ... พอหดได้ครับ แต่ลักษณะคือ จะไม่เรียบ ไม่ตึง แต่หากเป็นแคปซิล ที่มีขนาดเล็ก จะมองดู…

2 ปีที่ผ่านมา

CPP คืออะไร CPP ย่อมาจาก “Cast Polypropylene Films” เป็นฟิล์มพลาสติกประเภทหนึ่ง ที่นำมาใช้ในกระบวนการลามิเนต จัดอยู่ในประเภทของพลาสติก PP หรือฟิล์ม PP (โพลิโพรฟิลีน) มักจะถูกใช้คู่กันกับฟิล์ม BOPP (Biaxially Oriented Polypropylene Film) โ…

7 ปีที่ผ่านมา

ปัจจัยในการเลือกใช้ ฟิล์มหดให้ได้ประสิทธิภาพสูงสุด ขึ้นกับปัจจัยหลัก 3 ประการ คือ1. คุณภาพของฟิล์มหด PVC (ฟิล์มหดคอมปาวด์) ที่ดี อันนี้ ต้องเลือกใช้ ฟิล์มหด เกรดเอ ที่มีความแข็งแรงของรอยปิดผนึก ไม่ปริง่าย ความใส ความบาง และใช้อุณหภูมิในการหดตัวระยะเว…

7 ปีที่ผ่านมา

มาทำความรู้จักกันครับ ว่า ฟิล์มหด (SHRINK FILM) คืออะไร เป็นข้อมูลเชิงวิชาการครับ เพื่อเป็นข้อมูลสำหรับการศึกษาครับ ฟิล์มหด (SHRINK FILM) (มีบางท่าน จะเรียกว่า ฟิล์มหด รีดโค้ง ฟิล์มหด รีดตรง ฟิล์มหด ตัดเปิด ตามสภาพของลักษณะชิ้นงาน หรือบางท่านจะเรียกก…

7 ปีที่ผ่านมา

ฟิล์มหด POF ฟิล์มหด pof มีน้ำหนักเบาไม่เป็นพิษไม่มีกลิ่นและมีอัตราการหดตัว สูงเงางามดีมีความสามารถในการปิดผนึกความร้อนสูงหรือละลายได้ นอกจากนี้ยังสามารถรีไซเคิลได้อีกด้วย ด้วยคุณสมบัติที่โดดเด่นและมีลักษณะเฉพาะที่ใช้กันอย่างแพร่หลายในการบรรจุอาหาร เค…

SEARCH

CATEGORY

MEMBER

- ระดับ{{userdata.dropship_level_name}}

- ไปหน้าหลักตัวแทน

- ทั้งหมด {{(order_nums && order_nums.all)?'('+order_nums.all+')':''}}

- รอการชำระเงิน {{(order_nums && order_nums.wait_payment)?'('+order_nums.wait_payment+')':''}}

- รอตรวจสอบยอดเงิน {{(order_nums && order_nums.wait_payment_verify)?'('+order_nums.wait_payment_verify+')':''}}

- รอจัดส่งสินค้า {{(order_nums && order_nums.wait_send)?'('+order_nums.wait_send+')':''}}

- รอยืนยันได้รับสินค้า {{(order_nums && (order_nums.wait_receive || order_nums.wait_confirm))?'('+(order_nums.wait_receive+order_nums.wait_confirm)+')':''}}

- รอตรวจสอบข้อร้องเรียน {{(order_nums && order_nums.dispute)?'('+order_nums.dispute+')':''}}

- เรียบร้อยแล้ว {{(order_nums && order_nums.completed)?'('+order_nums.completed+')':''}}

- ทั้งหมด {{(order_nums && order_nums.all)?'('+order_nums.all+')':''}}

- รอการชำระเงิน {{(order_nums && order_nums.wait_payment)?'('+order_nums.wait_payment+')':''}}

- รอตรวจสอบยอดเงิน{{(order_nums && order_nums.wait_payment_verify)?'('+order_nums.wait_payment_verify+')':''}}

- รอจัดส่งสินค้า {{(order_nums && order_nums.wait_send)?'('+order_nums.wait_send+')':''}}

- ส่งสินค้าเรียบร้อยแล้ว {{(order_nums && order_nums.sent)?'('+order_nums.sent+')':''}}

STATISTICS

| หน้าที่เข้าชม | 767,613 ครั้ง |

| ผู้ชมทั้งหมด | 440,027 ครั้ง |

| เปิดร้าน | 21 พ.ย. 2558 |

| ร้านค้าอัพเดท | 7 ธ.ค. 2568 |

TRACKCODE

อีเมล : jagrapongok@gmail.com

TOP เลื่อนขึ้นบนสุด